連續(xù)流微反應(yīng)器作為化工合成領(lǐng)域的杰出性技術(shù)���,通過毫米級通道內(nèi)的精準(zhǔn)控制,實現(xiàn)了傳統(tǒng)釜式反應(yīng)難以企及的效率與安全性����。其核心原理與操作模式,正在重塑精細(xì)化工�����、藥物合成及新材料開發(fā)的生產(chǎn)范式�。

一、微觀通道中的反應(yīng)機制

1.強化傳質(zhì)與傳熱:微通道的直徑通常為50-1000微米����,比表面積可達(dá)傳統(tǒng)反應(yīng)釜的100倍以上。在硝化反應(yīng)中�,某企業(yè)通過微反應(yīng)器將硝酸與甲苯的混合時間從釜式反應(yīng)的30分鐘縮短至3秒,傳質(zhì)效率提升98%�����,副產(chǎn)物二硝基甲苯生成量降低至0.5%以下��。

2.精準(zhǔn)停留時間控制:通過調(diào)節(jié)泵速(0.1-100 mL/min)與通道長度(0.5-10米),可精確控制反應(yīng)物在通道內(nèi)的停留時間(秒級至分鐘級)����。某藥企在格氏試劑制備中,將反應(yīng)時間從釜式的2小時壓縮至45秒��,收率從72%提升至91%���。

3.即時熱移除能力:夾套式微反應(yīng)器可實現(xiàn)10000 W/m2·K的換熱效率,是傳統(tǒng)釜式反應(yīng)的1000倍����。在強放熱反應(yīng)(如氧化反應(yīng))中,某新材料公司通過微反應(yīng)器將溫度波動控制在±1℃以內(nèi)��,避免熱失控風(fēng)險�。

二、操作模式與工藝優(yōu)勢

1.連續(xù)進料與產(chǎn)物分離:采用計量泵將反應(yīng)物按化學(xué)計量比連續(xù)注入通道���,產(chǎn)物經(jīng)在線分離模塊(如膜分離����、萃?。┲苯邮占D诚懔掀髽I(yè)通過微反應(yīng)器實現(xiàn)連續(xù)化生產(chǎn),產(chǎn)能從釜式的50 kg/天提升至2噸/天����。

2.多步串聯(lián)反應(yīng):通過模塊化拼接通道,可完成“一鍋法”多步反應(yīng)�。某API合成中,將磺化�����、還原�����、成鹽三步反應(yīng)集成于微反應(yīng)器��,總反應(yīng)時間從72小時縮短至8小時��,E因子(廢棄物/產(chǎn)物質(zhì)量比)降低60%�。

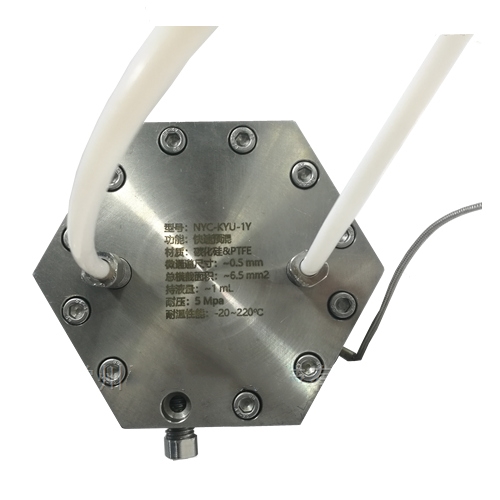

3.本質(zhì)安全設(shè)計:微通道內(nèi)反應(yīng)物存量僅毫升級,遠(yuǎn)低于釜式反應(yīng)的百升級�����,可有效控制風(fēng)險�����。某高校實驗室在光催化重氮化反應(yīng)中,通過微反應(yīng)器使用易爆的重氮鹽�����,事故率降為零��。

三��、技術(shù)挑戰(zhàn)與未來方向

當(dāng)前微反應(yīng)器仍面臨通道堵塞(如高粘度體系)���、催化劑固定化(如均相催化)等挑戰(zhàn)。未來�����,3D打印微通道�����、光催化-微反應(yīng)耦合�����、AI過程強化等技術(shù)將推動其向更復(fù)雜反應(yīng)體系滲透。某研究團隊已開發(fā)出光響應(yīng)微通道��,通過光照調(diào)控通道表面潤濕性�,實現(xiàn)反應(yīng)選擇性動態(tài)調(diào)節(jié)。

連續(xù)流微反應(yīng)器不僅是工藝優(yōu)化工具��,更是綠色化學(xué)的踐行者�����。其“小通道�、大能量”的特性,正在推動化工行業(yè)從“間歇式生產(chǎn)”向“連續(xù)化制造”轉(zhuǎn)型�����,為碳中和目標(biāo)提供技術(shù)支撐�。